Introduksjon til gummivulkaniseringsmaskiner

Gummivulkanisering er en kritisk prosess i produksjonen av høykvalitets gummiprodukter. Det innebærer oppvarming av rågummi under press for å forbedre styrken, elastisiteten og holdbarheten. To primære typer maskiner er mye brukt: vakuumgummivulkaniseringsmaskiner og standard vulkaniseringspresser. Hver type har distinkte fordeler og begrensninger, som påvirker effektivitet, produktkvalitet og driftskostnader. Å forstå disse forskjellene hjelper produsenter med å velge riktig utstyr for deres produksjonsbehov.

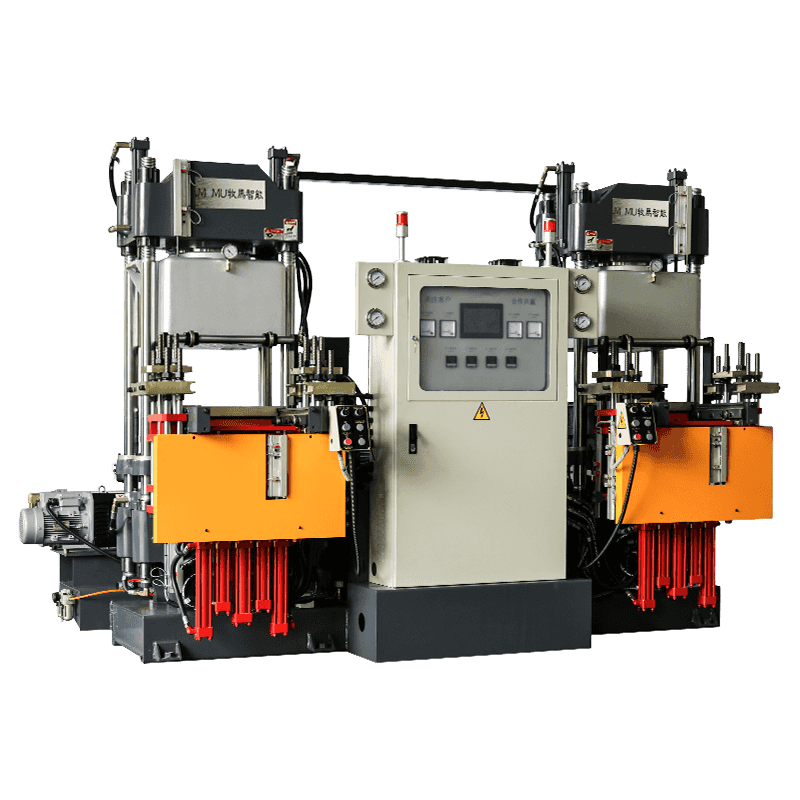

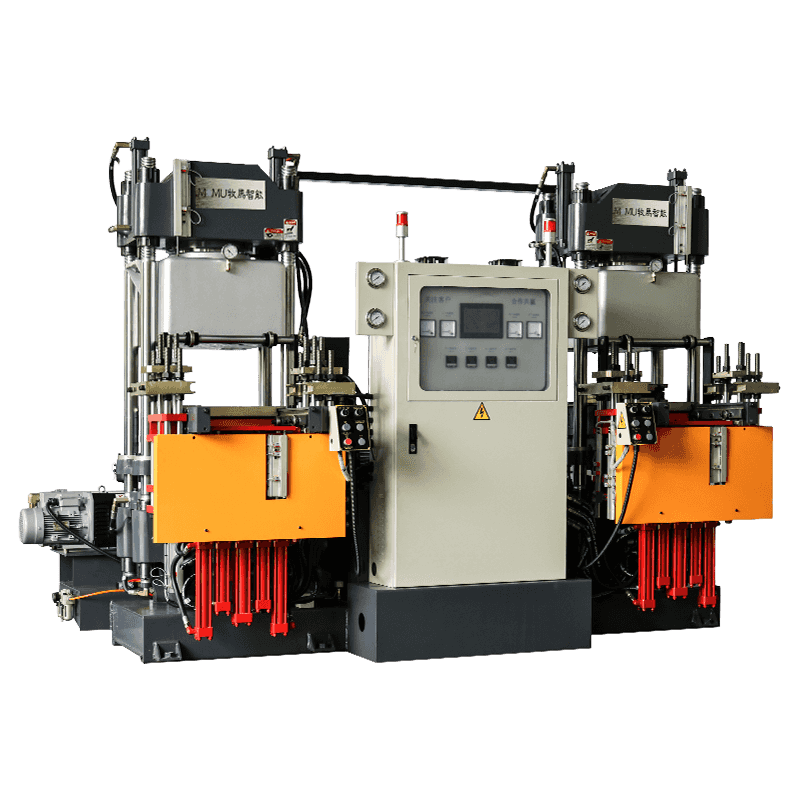

Oversikt over standard vulkaniseringspresser

Standard vulkaniseringspresser er tradisjonelle maskiner som påfører varme og trykk på gummiformer. De opererer under atmosfæriske forhold uten vakuumassistanse, og brukes ofte i ulike bransjer for batchproduksjon av gummikomponenter som tetninger, pakninger og slanger.

Hovedtrekk ved standard vulkaniseringspresser

- Fungerer under atmosfærisk trykk, med direkte varme påført former.

- Manuelle eller halvautomatiske kontrollalternativer er tilgjengelige.

- Egnet for generelle gummiprodukter og små til middels batchproduksjon.

- Enkel konstruksjon med relativt lave vedlikeholdskrav.

Fordeler med standardpresser

Standardpresser er allment tilgjengelige og kostnadseffektive for små og mellomstore produsenter. De gir pålitelig varme- og trykkpåføring, noe som gjør dem egnet for konvensjonelle gummiprodukter. Vedlikehold og drift er relativt enkelt, og utstyret er holdbart for langtidsbruk.

Begrensninger for standardpresser

Standardpresser kan imidlertid ha inkonsekvent gummikvalitet på grunn av luftinnfanging og ujevn varmefordeling. Komplekse former eller tykke gummideler kan lide av ufullstendig herding. I tillegg krever prosessen ofte lengre syklustider sammenlignet med vakuumassisterte maskiner.

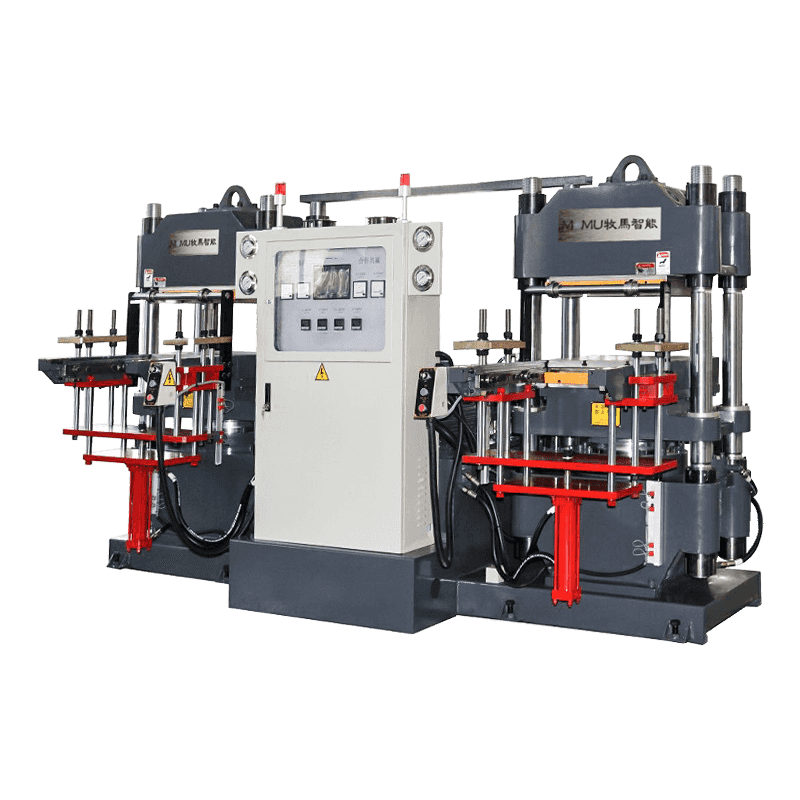

Oversikt over vakuumgummivulkaniseringsmaskiner

Vakuumgummivulkaniseringsmaskiner bruker et vakuummiljø for å eliminere luft og fuktighet under herdeprosessen. Denne avanserte teknologien tillater presis varme- og trykkkontroll, noe som resulterer i gummiprodukter av høyere kvalitet med minimale defekter. Disse maskinene brukes i økende grad i produksjon av avanserte gummiprodukter, for eksempel bildeler, romfartskomponenter og presisjonstetninger.

Nøkkelfunksjoner til vakuumvulkaniseringsmaskiner

- Vakuummiljø fjerner luftbobler og fuktighet for defektfrie produkter.

- Nøyaktig temperatur- og trykkkontroll sikrer jevn herding.

- Automatiske eller programmerbare sykluser for økt effektivitet.

- Egnet for tykke gummideler og komplekse formgeometrier.

Fordeler med vakuumvulkaniseringsmaskiner

Vakuum vulkaniseringsmaskiner leverer overlegen produktkvalitet med færre overflatefeil og jevnere materialegenskaper. De reduserer risikoen for oksidasjon, luftlommer og ufullstendig herding. Syklustidene er ofte kortere på grunn av effektiv varmeoverføring, og automatiserte funksjoner forbedrer produktiviteten samtidig som de reduserer operatørfeil.

Begrensninger for vakuumvulkaniseringsmaskiner

Den største ulempen er de høyere initiale investerings- og vedlikeholdskostnadene. Vakuummaskiner er mer komplekse og kan kreve spesialisert opplæring for operatører. For småskala- eller lavvolumproduksjon kan kostnad-til-nytte-forholdet være mindre gunstig sammenlignet med standardpresser.

Sammenligningstabell: Vakuum vs standard vulkaniseringsmaskiner

| Funksjon | Standard vulkaniseringspresse | Vakuumgummi vulkaniseringsmaskin |

| Miljø | Atmosfærisk trykk | Vakuum miljø |

| Kvalitet på gummi | Moderat, kan ha luftlommer | Høy, feilfri og ensartet |

| Herdetid | Lengre syklustid | Kortere, mer effektivt |

| Kompleks muggevne | Begrenset | Høy, egnet for tykke og komplekse deler |

| Kostnad | Lavere startinvestering | Høyere initialinvestering |

| Vedlikehold | Enkelt | Mer kompleks, krever opplærte operatører |

Søknadshensyn

Valget mellom vakuum- og standardvulkaniseringsmaskiner avhenger av produktkrav, produksjonsskala og budsjett. Standardpresser er ideelle for generelle gummiprodukter med moderate kvalitetskrav og lavere produksjonsvolum. Vakuummaskiner er bedre egnet for høypresisjon, defektfrie gummideler, tykke former og storskala industriell produksjon der kvalitet og konsistens er avgjørende.

Effektivitet og produktivitet

Vakuumvulkaniseringsmaskiner forbedrer effektiviteten gjennom raskere varmeoverføring, automatiserte sykluser og minimalisert etterarbeid på grunn av defekter. Standardpresser, selv om de er enklere, kan kreve lengre herdetider og ytterligere kvalitetskontroller. Produsenter som søker høyere gjennomstrømning og redusert materialavfall foretrekker ofte vakuumassistert teknologi.

Kostnad-nytte-analyse

Mens vakuummaskiner har en høyere forhåndskostnad, tilbyr de ofte bedre langsiktig verdi gjennom reduserte produktfeil, kortere syklustider og mindre materialavfall. Standardpresser er egnet for kostnadssensitive operasjoner, men kan medføre høyere arbeids- og omarbeidskostnader over tid. En nøye analyse av produksjonsvolum, produktkompleksitet og kvalitetsstandarder er avgjørende for å finne det best egnede utstyret.

Konklusjon

Både vakuumgummivulkaniseringsmaskiner og standard vulkaniseringspresser har klare fordeler. Standardpresser er kostnadseffektive, enkle å betjene og egnet for generell gummiproduksjon. Vakuummaskiner gir overlegen produktkvalitet, raskere herding og bedre konsistens for avanserte og komplekse gummideler. Produsenter bør evaluere deres spesifikke produksjonsbehov, budsjett og kvalitetskrav for å velge den mest passende vulkaniseringsteknologien.