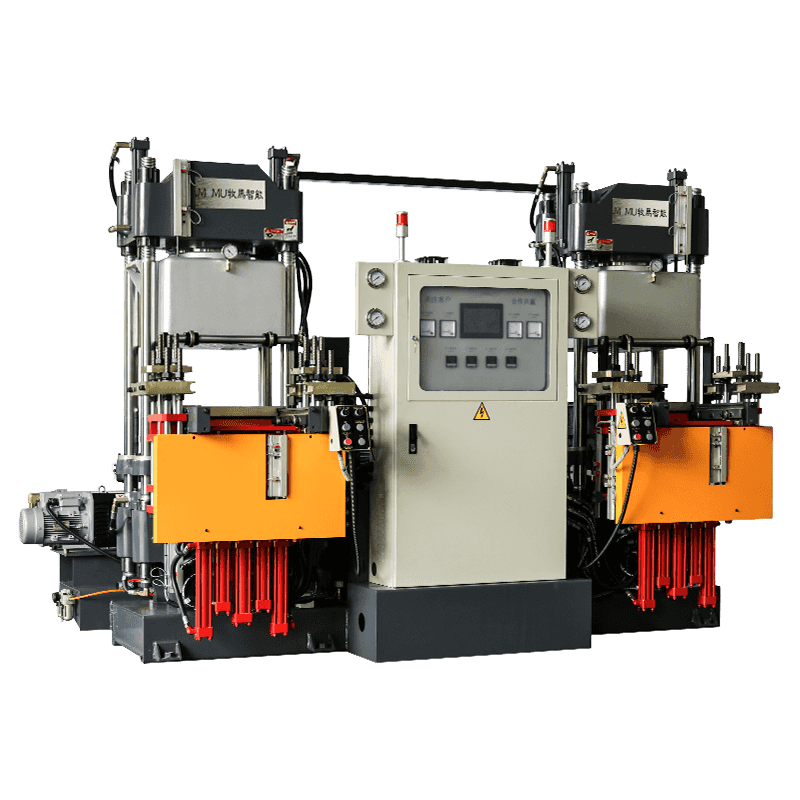

Introduksjon til vakuumgummivulkaniseringsmaskiner

Vakuumgummivulkaniseringsmaskiner er avansert utstyr designet for å forbedre gummiherdeprosessen ved å fjerne luft og kontrollere trykk og temperatur nøyaktig. I motsetning til tradisjonelle vulkanisatorer, som er avhengige av atmosfærisk trykk og manuelle justeringer, skaper vakuumvulkanisatorer et kontrollert lavtrykksmiljø som reduserer oksidasjon, øker jevnheten og forbedrer den generelle produktkvaliteten.

Teknologien har blitt stadig mer populær i industrier som bil-, romfarts-, elektronikk- og medisinsk gummiproduksjon på grunn av dens evne til å produsere høypresisjon, defektfrie gummikomponenter.

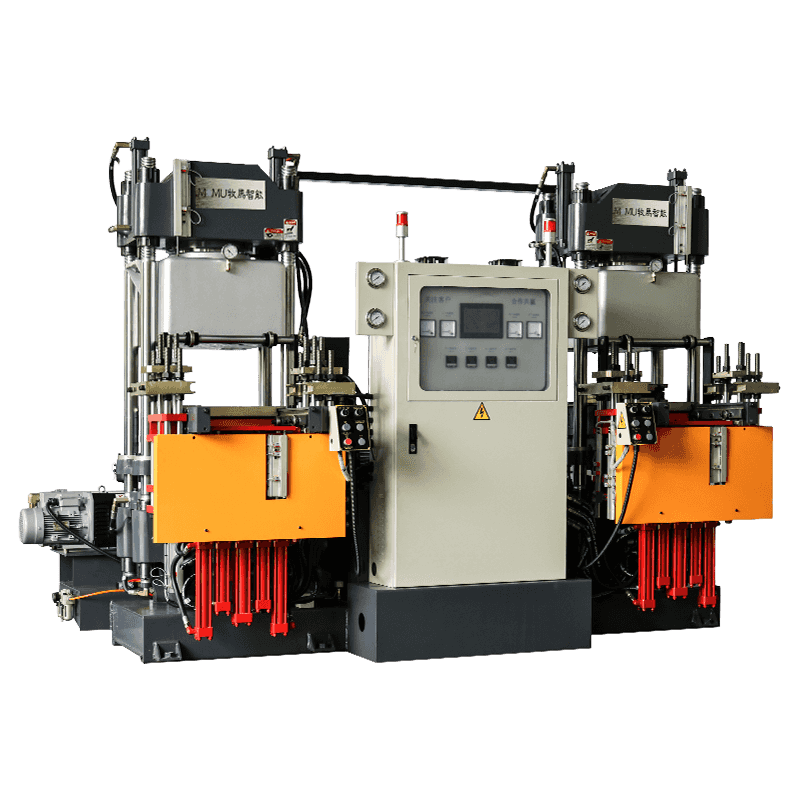

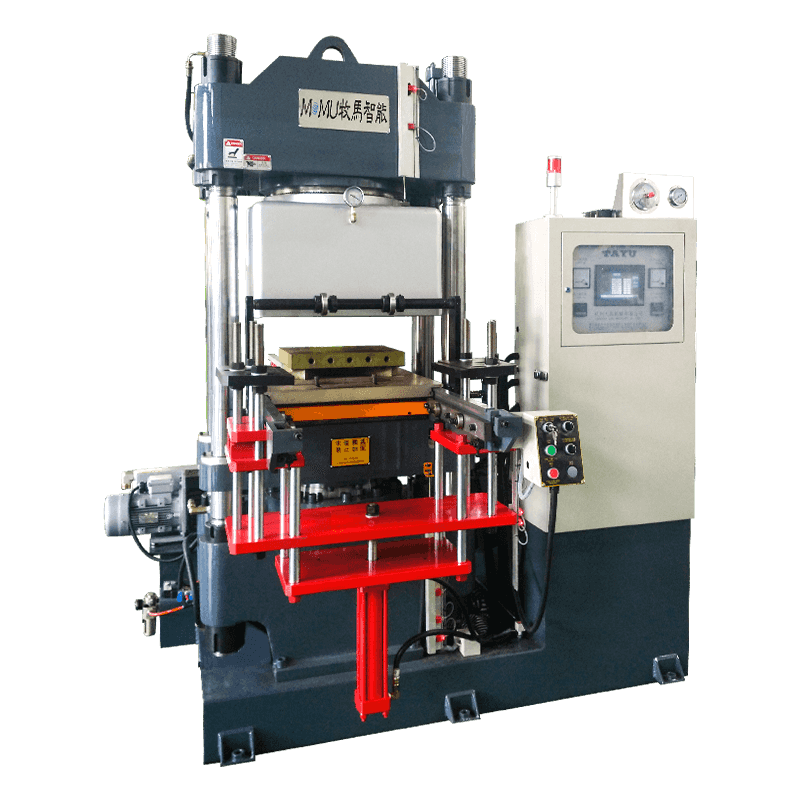

Hvordan vakuumgummivulkaniseringsmaskiner fungerer

Vakuumgummivulkaniseringsmaskiner fungerer ved å plassere gummikomponenter i et forseglet kammer. Luft evakueres ved hjelp av en vakuumpumpe, og presis varme tilføres for å starte vulkaniseringsprosessen. Fraværet av luft reduserer oksidasjon og eliminerer innestengte gasser, som ofte forårsaker bobler eller hulrom i tradisjonell vulkanisert gummi.

Moderne maskiner er utstyrt med programmerbare kontroller som regulerer temperatur, trykk og herdetid, noe som gir konsistente resultater på tvers av flere produksjonspartier. Lavtrykksmiljøet sørger for at gummien ekspanderer jevnt, fyller former fullstendig og gir jevnere overflater og skarpere detaljer.

Forbedret produktkvalitet og enhetlighet

En av de viktigste fordelene med vakuumgummivulkanisatorer er forbedringen i produktkvalitet. Ved å eliminere luftlommer og redusere oksidasjon, viser de endelige gummikomponentene høyere strukturell integritet, jevn tetthet og jevnere overflatefinish. Dette er spesielt viktig for presisjonsdeler som brukes i biltetninger, elektroniske komponenter eller medisinsk utstyr.

Tradisjonelle vulkanisatorer resulterer ofte i mindre ufullkommenheter som bobler, ujevn tykkelse eller overflateflekker, noe som kan kompromittere funksjonaliteten. Vakuumvulkanisering løser disse problemene, noe som fører til høyere produktpålitelighet og lengre levetid.

Raskere herding og forbedret effektivitet

Vakuumvulkaniseringsmaskiner gir raskere herdetider sammenlignet med konvensjonelle metoder. Det kontrollerte miljøet lar varmen trenge jevnere inn, og reduserer den totale vulkaniseringssyklusen uten å ofre kvaliteten. I mange tilfeller økes produksjonen på grunn av kortere herdetider og mindre behov for etterarbeid forårsaket av feil.

Dessuten lar programmerbare systemer kjøre flere herdesykluser automatisk, noe som minimerer nedetid og reduserer arbeidsintensiteten. Denne effektiviteten er spesielt gunstig for produsenter som arbeider med høyvolumproduksjon.

Reduksjon av oksidasjon og materialavfall

Oksidasjon under vulkanisering kan svekke gummi, redusere elastisiteten og kompromittere kjemisk motstand. Vakuumgummivulkaniseringsmaskiner forhindrer eksponering for oksygen, bevarer de originale materialegenskapene og resulterer i sterkere, mer holdbare produkter.

Ved å redusere sannsynligheten for defekter som bobler, hulrom og overflateuregelmessigheter, reduserer vakuumvulkanisering også materialavfall. Produsenter sparer på råvarer og unngår kostbar omarbeiding, noe som øker produksjonseffektiviteten og kostnadseffektiviteten betydelig.

Forbedret sikkerhet og renere drift

Tradisjonelle vulkaniseringsmetoder kan involvere høytrykksdamp, varme muggsopp og eksponering for røyk, noe som øker risikoen for ulykker og farer på arbeidsplassen. Vakuumvulkaniseringsmaskiner opererer i et forseglet kammer, noe som reduserer operatørens eksponering for varme og gasser.

Den automatiserte prosessen begrenser ytterligere manuell håndtering av varme former, og bidrar til sikrere arbeidsforhold. I tillegg betyr mindre oksidasjon og materialsprut et renere arbeidsmiljø, noe som reduserer forurensning og vedlikeholdskrav.

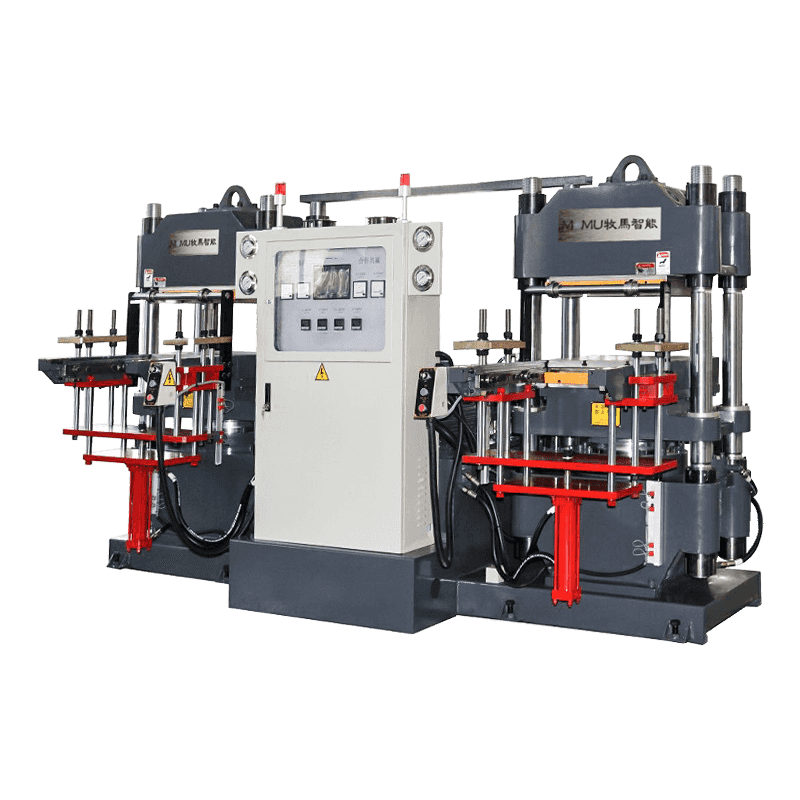

Større fleksibilitet for komplekse gummideler

Vakuumgummivulkaniseringsmaskiner er svært tilpasningsdyktige til komplekse former og tynnveggede gummikomponenter. Lavtrykksmiljøet sikrer at gummi fyller intrikate former fullstendig, og produserer presise egenskaper uten luftlommer eller deformasjon.

Denne egenskapen er kritisk for bransjer som produserer pakninger, tetninger, O-ringer eller flerlags gummikompositter, der presisjon og konsistens direkte påvirker produktets ytelse og sikkerhet.

Energieffektivitet og driftskostnadsfordeler

Selv om vakuumgummivulkaniseringsmaskiner involverer førstegangsinvesteringer, gir de ofte langsiktige driftsbesparelser. Raskere herdesykluser, redusert avfall og minimal omarbeiding reduserer det totale energiforbruket per enhet. Programmerbar drift reduserer menneskelige feil og arbeidskostnader, og forbedrer kostnadseffektiviteten ytterligere.

I tillegg reduserer presis temperatur- og trykkkontroll unødvendig energibruk, noe som gjør vakuumvulkanisering til et mer miljøvennlig alternativ sammenlignet med konvensjonelle metoder.

Sammenligning mellom vakuum og tradisjonelle vulkanisatorer

| Aspekt | Vakuum vulkanisator | Tradisjonell vulkanisator |

| Produktkvalitet | Høy, ensartet, feilfri | Moderat, kan ha bobler |

| Herdetid | Kortere sykluser | Lengre sykluser |

| Materialavfall | Lavt | Høyere på grunn av defekter |

| Driftssikkerhet | Høy, minimal eksponering | Moderat, varme overflater eksponert |

| Egnethet for komplekse deler | Utmerket | Begrenset |

Konklusjon

Vakuumgummivulkaniseringsmaskiner gir klare fordeler i forhold til tradisjonelle vulkanisatorer, inkludert overlegen produktkvalitet, raskere herding, redusert avfall, økt sikkerhet og evnen til å håndtere komplekse deler. Deres nøyaktige kontroll over temperatur, trykk og vakuumforhold sikrer jevn vulkanisering og forbedret holdbarhet av gummikomponenter.

For produsenter som søker effektivitet, pålitelighet og høyytelsesprodukter, er investering i vakuumgummivulkaniseringsteknologi et strategisk valg som gir målbare fordeler i produktivitet, kostnadsbesparelser og driftssikkerhet.