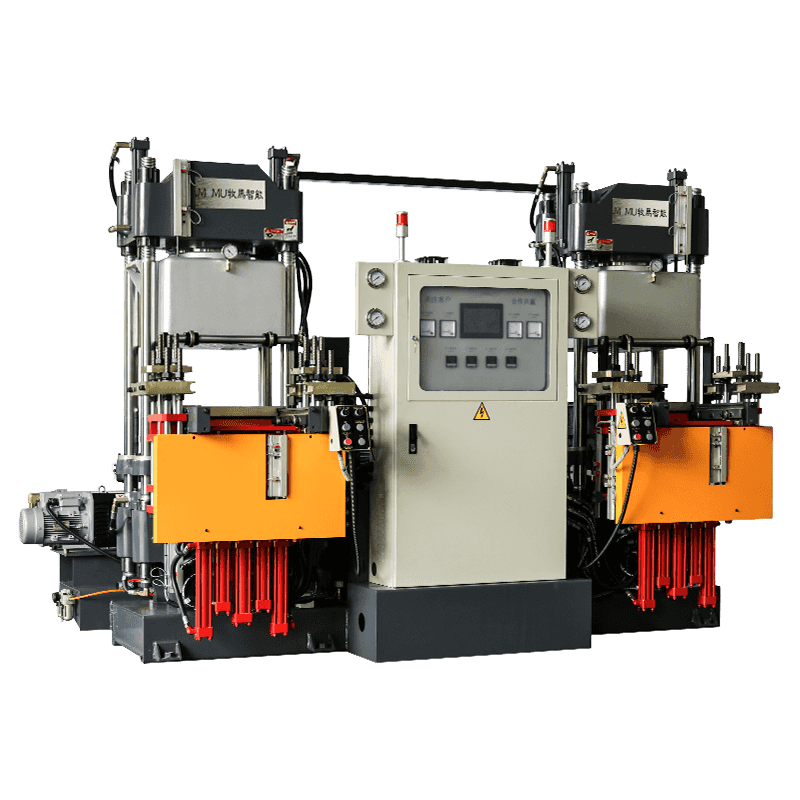

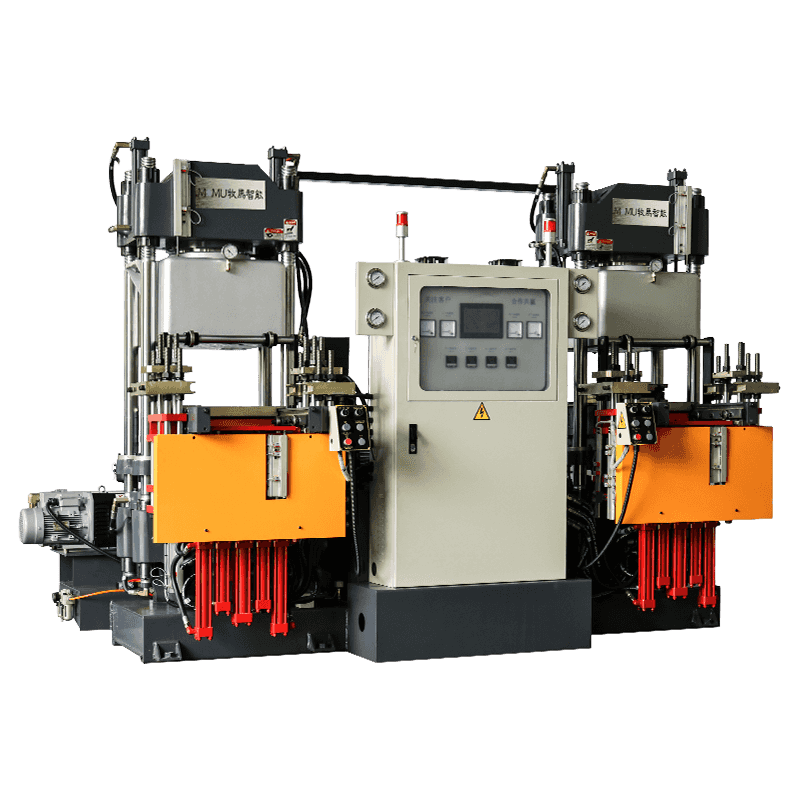

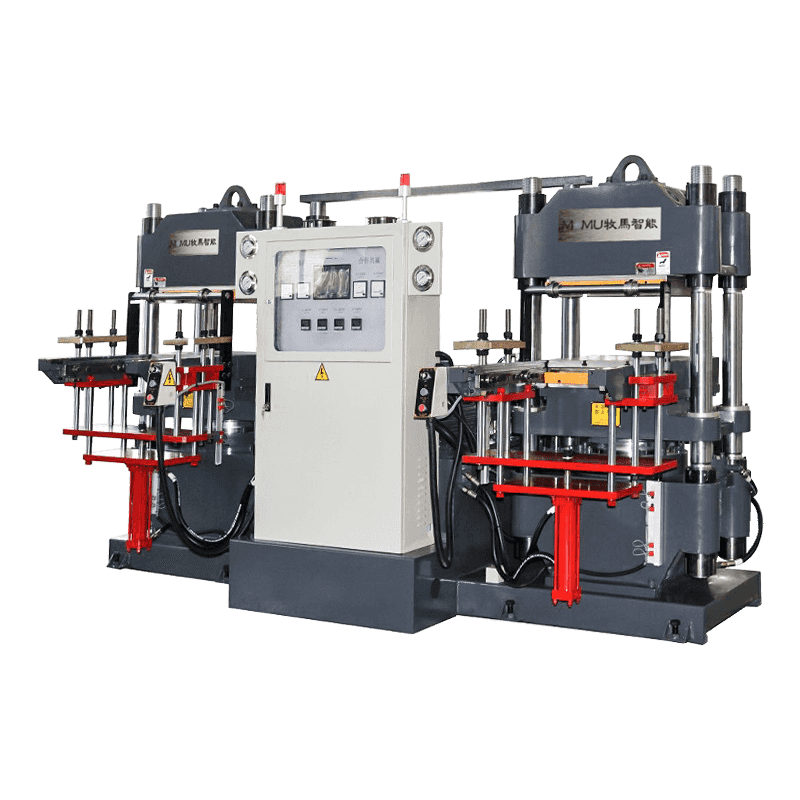

Gummiindustrien har vært vitne til betydelige fremskritt de siste tiårene, med teknologi som spiller en sentral rolle i å forbedre effektiviteten, kvaliteten og konsistensen. En av de mest innovative utstyrene i moderne gummibehandling er Vakuumgummi Vulcanizing Machine . Denne maskinen kombinerer den tradisjonelle vulkaniseringsprosessen med vakuumteknologi, slik at produsenter kan produsere gummiprodukter av høy kvalitet med overlegne ytelsesegenskaper.

Denne artikkelen går inn i viktige funksjoner av en vakuumgummi vulkaniserende maskin og forklarer den Fordeler , og tilbyr innsikt i hvorfor det i økende grad foretrekkes i gummiproduksjonsindustrier over hele verden.

1. Forstå vakuumgummi -vulcanisering

Før du utforsker maskinen selv, er det viktig å forstå Vakuumgummi -vulkanisering . Vulcanisering er en kjemisk prosess der Rå gummi varmes opp og behandles med svovel eller andre tverrbindingsmidler for å forbedre dens elastisitet, styrke og holdbarhet.

I en Vakuumgummi Vulcanizing Machine , denne prosessen skjer under en Kontrollert vakuummiljø . Ved å fjerne luft og andre gasser fra kammeret, forhindrer maskinen oksidasjon og sikrer ensartet varmeoverføring , redusere feil som bobler, blemmer eller ujevn herding. Dette resulterer i en mer konsistent og høykvalitets gummiprodukt .

2. Nøkkelfunksjoner i en Vacuum Rubber Vulcanizing Machine

Moderne vakuumgummi -vulkaniserende maskiner er utstyrt med flere teknologiske og strukturelle trekk som gjør dem svært effektive og pålitelige. Viktige funksjoner inkluderer:

en. Vakuumkammerdesign

Hjertet av maskinen er dens lufttett vakuumkammer , vanligvis konstruert av høy styrke stål eller legering i stand til å motstå høyt trykk og temperatur.

- Kammeret sikrer Fullstendig fjerning av luft og gasser , forhindrer oksidasjon og forurensning.

- Det støtter ensartet varmefordeling , som er kritisk for konsekvent vulcanisering.

- Kamre er ofte utstyrt med Vise porter eller sensorer for å overvåke herdingsprosessen.

b. ENvansert varmesystem

Varmesystemet er designet for å gi presis og jevn temperaturkontroll .

- Alternativene inkluderer elektrisk, damp eller oljebasert oppvarming systemer.

- Noen maskiner har Oppvarming av flere soner , slik at forskjellige deler av gummiproduktet kan nå optimale herdetemperaturer samtidig.

- Nøyaktig temperaturkontroll minimerer overdransker eller under herding, og sikrer Produktkonsistens og kvalitet .

c. Digital kontrollsystem

Moderne maskiner inneholder Datastyrt eller PLC (programmerbar logisk kontroller) kontrollsystemer , tilbyr:

- Presis kontroll av temperatur, trykk og vakuumnivå .

- Programmerbare herdesykluser , slik at operatørene kan justere innstillinger for forskjellige typer gummi- eller produktformer.

- Automatiserte sikkerhetsavstengninger , forhindrer ulykker i tilfelle av overoppheting eller uregelmessigheter.

Denne digitale integrasjonen reduserer menneskelig feil og forbedrer prosess repeterbarhet .

d. Vakuumpumpesystem

En pålitelig vakuumpumpe er viktig for å opprettholde konsistente vakuumnivåer.

- Pumper med høy ytelse fjerner luft og gasser effektivt, selv fra komplekse formede former.

- Noen maskiner bruker Dual-trinns eller flertrinns vakuumsystemer for raskere evakuering og forbedret vakuumstabilitet.

Effektive vakuumsystemer er avgjørende for forhindrer feil og sikre jevn tverrbinding .

e. Mold kompatibilitet

Vakuumgummi -vulkaniserende maskiner er designet for å imøtekomme Ulike formtyper og størrelser , gjør dem egnet for:

- Flate ark, rør og profiler.

- Komplekse former som bilpakninger, tetninger eller industrielle komponenter.

- Multikavitetsformer for produksjon med høyt volum.

Denne fleksibiliteten lar produsentene behandle forskjellige gummiprodukter uten å investere i flere maskiner.

f. Sikkerhetsfunksjoner

Sikkerhet er avgjørende når du arbeider med høye temperaturer og vakuummiljøer. Maskiner inkluderer:

- Trykkavlastningsventiler for å forhindre overtrykk.

- Nødstoppsystemer for rask nedleggelse.

- Temperatur og vakuumalarmer For å varsle operatører om unormale forhold.

Disse funksjonene beskytter begge deler personell og utstyr , redusere risikoen for ulykker.

3. Fordeler med en Vacuum Rubber Vulcanizing Machine

Integrering av vakuumteknologi i gummivuranisering gir mange fordeler fremfor tradisjonelle metoder:

en. Forbedret produktkvalitet

Vakuumvulkanisering eliminerer luftlommer, fuktighet og fangede gasser, og reduserer defekter som:

- Bobler og blemmer

- Overflate uregelmessigheter

- Ujevn herding

Som et resultat er produkter glatt, sterk og mer holdbar , oppfylle strenge industrielle standarder.

b. Ensartet vulkanisering

Kombinasjonen av vakuum og presis oppvarming sikrer til og med varmefordeling over gummimaterialet . Denne enhetligheten forbedres:

- Mekanisk styrke

- Elastisitet

- Produktets levetid

Ensartet herding er spesielt viktig for kritiske komponenter som Automotive seler, industrielle pakninger og elektroniske isolasjonsmaterialer .

c. Redusert oksidasjon

Ved å fjerne luft fra kammeret, forhindrer vakuummaskiner oksidasjon under vulkanisering . Dette har flere fordeler:

- Bevarer Kjemisk integritet av gummien.

- Opprettholder Naturlig farge og tekstur .

- Strekker seg Holdbarhet og forbedrer seg Langsiktig ytelse .

d. Energieffektivitet

Vakuum vulkaniseringsmaskiner er designet for å Optimaliser oppvarming og herdingstider , noe som fører til lavere energiforbruk.

- Raskere varmeoverføring reduseres Syklustider , øke produktiviteten.

- Redusert energibruk senker driftskostnader og forbedrer seg environmental sustainability.

e. Allsidighet og fleksibilitet

Moderne maskiner kan håndtere et bredt spekter av gummistyper , inkludert:

- Naturgummi (NR)

- Styrene-butadiengummi (SBR)

- Nitrilgummi (NBR)

- Silikongummi (SR)

- EPDM (etylen propylen dienmonomer)

Denne allsidigheten lar produsentene produsere forskjellige gummiprodukter ved hjelp av en enkelt maskin.

f. Forbedret sikkerhet

Vakuummaskiner reduserer risikoen for:

- Eksplosive reaksjoner på grunn av fangede gasser.

- Operatøreksponering til farlige røyk.

- Utstyrsskader fra uregelmessig trykkoppbygging.

Forbedrede sikkerhetstiltak beskytter både personell og produksjonsutstyr.

g. Kostnadseffektivitet

Mens vakuumgummi -vulkaniserende maskiner krever en innledende investering, reduserer de Avfall, feil og omarbeiding .

- Høyere førstepassutbytte reduserer materialtap.

- Kortere produksjonssyklus øker gjennomstrømning .

- Konsekvent kvalitet senker Risiko for kundeavkastning .

Totalt sett bidrar disse faktorene til Langsiktige kostnadsbesparelser og en bedre avkastning på investeringen.

4. Applikasjoner av Vacuum Rubber Vulcanizing Machines

Vakuumgummi -vulkaniserende maskiner brukes i et bredt spekter av bransjer, noe som gjenspeiler deres allsidighet og pålitelighet:

- Bilindustri: Produksjon av seler, pakninger, slanger og vibrasjonsdempere.

- Elektronikk: Isolerende komponenter, fleksible kontakter og beskyttelsesbelegg.

- Industriell produksjon: Gummirrull, belter og beskyttelsesforinger for maskiner.

- Medisinsk og helsevesen: Silikonrør, stoppere og tetninger med presise dimensjoner og høy renhet.

- Aerospace: Høytemperaturresistente tetninger, pakninger og strukturelle gummikomponenter.

Muligheten til å produsere Defektfrie gummiprodukter av høy kvalitet Gjør vakuum vulkaniserende maskiner uunnværlige i disse kritiske applikasjonene.

5. Vedlikehold og operasjonelle hensyn

Riktig vedlikehold sikrer Langsiktig pålitelighet og effektivitet :

- Regelmessig service på vakuumpumpe: Smøring, utskifting av filter og lekkasje.

- Temperaturkalibrering: Sikrer jevn varme over forskjellige produksjonsgrupper.

- Kammerrensing: Forhindrer forurensning og oppbygging som kan påvirke produktkvaliteten.

- Sikkerhetssystem sjekker: Inspiser regelmessig alarmer, trykkavlastningsventiler og nødstopp.

Rutinemessig vedlikehold forlenger Maskinens levetid og reduserer Ikke planlagt driftsstans , sikre kontinuerlig produksjon av høy kvalitet.

6. Fremtidige trender innen vakuumgummi -vulcanisering

Etter hvert som teknologien avanserer, er vakuumgummi -vulkaniserende maskiner innlemmer:

- Automasjon og smarte kontroller: AI-drevet prosessoptimalisering for raskere og mer effektiv herding.

- IoT -integrasjon: Sanntidsovervåking og prediktivt vedlikehold for redusert driftsstans.

- Energisparende innovasjoner: Avansert isolasjons- og oppvarmingsteknologier for å redusere energiforbruket.

- Miljøvennlige materialer og prosesser: Redusere miljøpåvirkningen gjennom løsningsmiddelfrie og lavutslippsprosesser.

Disse nyvinningene vil fortsette å forbedre ytelse, effektivitet og bærekraft av Vacuum Rubber Vulcanizing Technology.

Konklusjon

A Vakuumgummi Vulcanizing Machine er et viktig verktøy innen moderne gummiproduksjon, og tilbyr en kombinasjon av presisjon, effektivitet og produksjon av høy kvalitet . Dens viktigste funksjoner - inkludert et vakuumkammer, avansert varmesystem, digitale kontroller og mold allsidighet - aktiverer det til å produsere ensartet vulkanisert, defektfrie gummiprodukter .

Fordelene ved å bruke et vakuumsystem - forbedret produktkvalitet, redusert oksidasjon, energieffektivitet, allsidighet og sikkerhet - gjør det til et overlegent valg fremfor tradisjonelle vulcaniseringsmetoder. Enten i Automotive, elektronikk, industrielle, medisinske eller romfartsapplikasjoner , vakuumgummi vulkaniserende maskiner gir Pålitelig ytelse og kostnadseffektivitet , hjelper produsenter med å møte den økende etterspørselen etter gummiprodukter av høy kvalitet.

Med pågående fremskritt innen automatisering, energieffektivitet og smart overvåking, er disse maskinene klar til å Led neste generasjon gummibehandlingsteknologier , sikre jevn kvalitet og driftseffektivitet i årene som kommer.