Gummi -vulkanisering er et kritisk skritt i produksjonen av gummiprodukter. Det kryssbinker gummimolekylkjedene ved oppvarming og trykk, og gir dermed gummielastisiteten, styrken og holdbarheten. Med kontinuerlig fremgang av industriteknologi har vakuumgummi -vulkaniserende maskiner dukket opp. De bruker vakuummiljøer for å forbedre kvaliteten på vulkanisering og brukes mye i fremstilling av high-end gummiprodukter.

1. Introduksjon til Vacuum Rubber Vulcanizing Machines

Vakuumgummi vulkaniserende maskiner er spesialutstyr for vulkanisering av gummimaterialer i et vakuummiljø. I motsetning til tradisjonell trykkvulcanisering, fjerner den luften i et lukket vulkaniseringskammer for å danne et lavtrykksmiljø, kombinert med høye temperaturer og høye trykkforhold, slik at gummien kan fullføre tverrbindingsreaksjonen i et mer ideelt miljø.

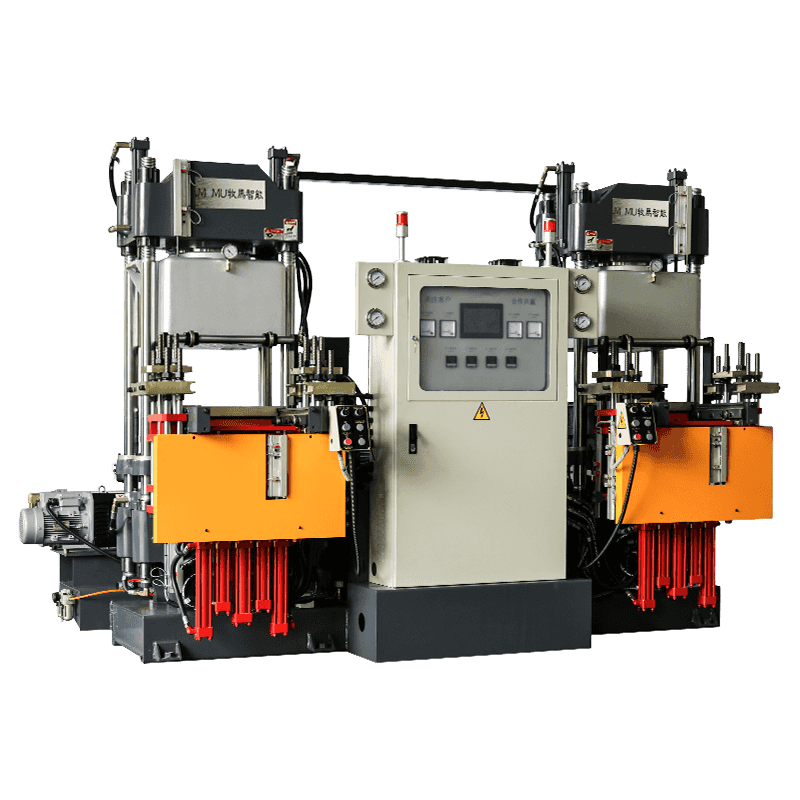

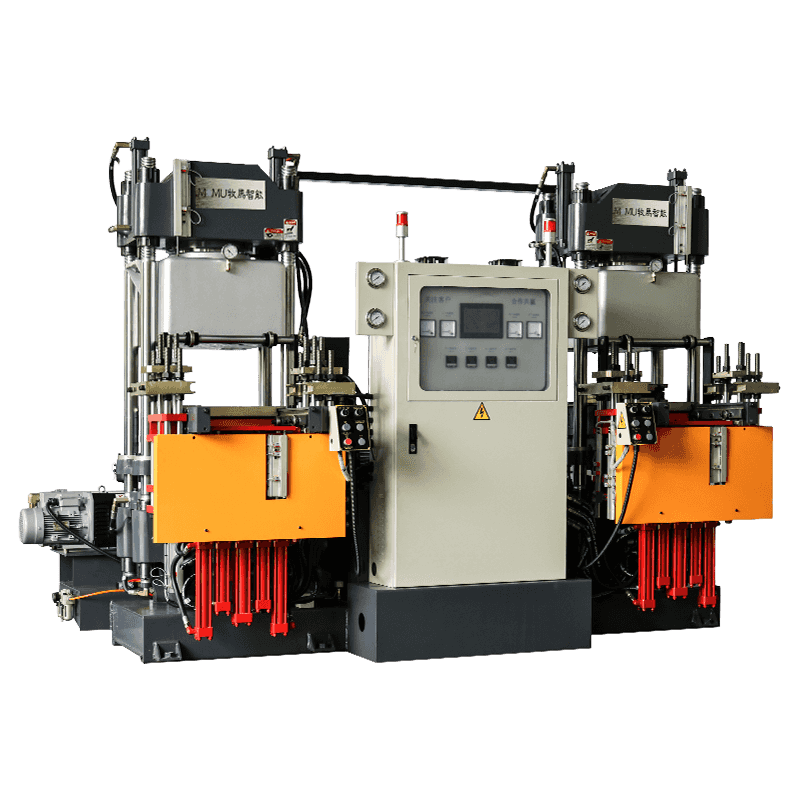

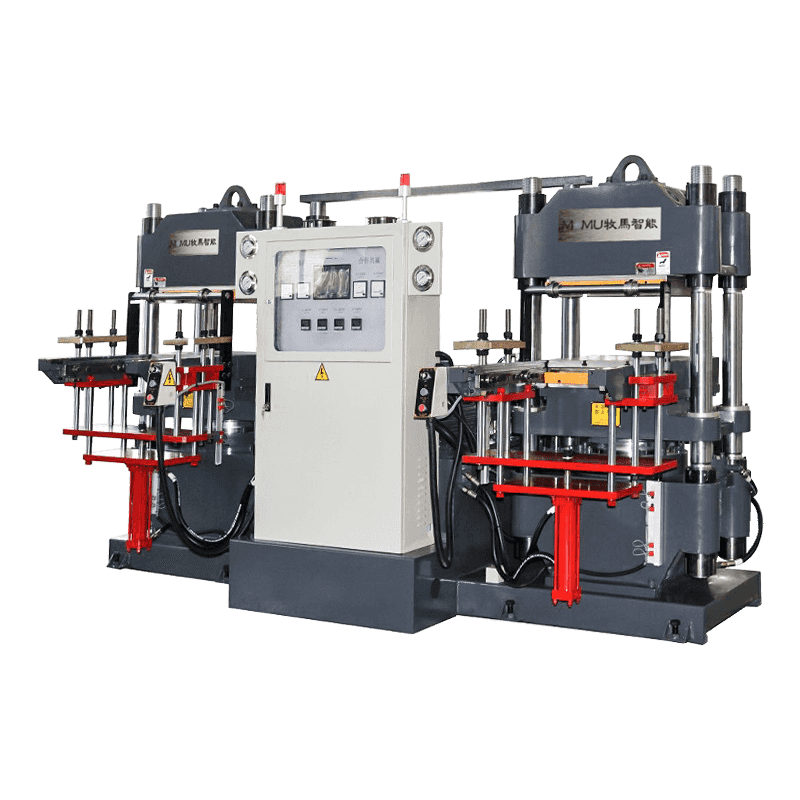

Denne maskinen er vanligvis sammensatt av en vakuumpumpe, et varmesystem, et trykksystem, et kontrollsystem og et vulkaniseringskammer. Moderne vakuumgummi -vulkanisatorer er for det meste utstyrt med CNC -systemer for å oppnå presis kontroll av temperatur, trykk og vakuum, noe som sikrer en stabil og pålitelig vulkaniseringsprosess.

2. Arbeidsprinsipp for vakuumgummi vulcanizer

Kjernearbeidsprosessen med vakuumgummi -vulcanizer kan deles inn i følgende trinn:

1. Lasting og forsegling

Gummi råvarer eller forhåndsformede gummideler plasseres i vulkaniseringsformen eller hulrommet, og deretter lukker maskinen hulromsdekselet for å danne et forseglet miljø.

2. støvsuging

Start vakuumpumpen for å trekke ut luften i hulrommet og reduser trykket, og når vanligvis en vakuumgrad på flere hundre PA eller enda lavere. Vakuummiljøet reduserer påvirkningen av oksygen i luften på gummivuraniseringsprosessen og forhindrer oksidasjon og boblegenerering.

3. Oppvarming og trykk

Temperaturen i vulkaniseringshulen heves til en forhåndsinnstilt verdi (vanligvis 140 ℃ ~ 180 ℃, avhengig av gummimateriale) gjennom et elektrisk oppvarming eller dampvarmesystem. Samtidig bruker det hydrauliske systemet eller det pneumatiske systemet ensartet trykk på gummien for å fremme tverrbinding av molekylkjeder.

4. Vulkaniseringsreaksjon

Under betingelsene for vakuum, høy temperatur og høyt trykk, gjennomgår gummimolekylene tverrbindende reaksjon for å danne en fast struktur med elastisitet og styrke. Vakuumet reduserer effektivt boblene inne i gummien, og sikrer ensartet vulkanisering og ingen porer på produktoverflaten.

5. Kjøling og eksos

Etter at vulkaniseringen er fullført, avkjøles maskinen til et sikkert område, vakuumsystemet frigjøres, hulrommet åpnes, og det ferdige produktet blir tatt ut.

3. Fordeler med vakuumvulcanizers over tradisjonell vulkanisering

1. Forbedre produktkvaliteten

Vakuummiljøet reduserer boblene og hullene inni og på overflaten av gummiprodukter sterkt, forbedrer tettheten og mekaniske egenskapene til de ferdige produktene, og er spesielt egnet for gummiprodukter med høye krav til lufttetthet og trykkmotstand.

2. Uniform vulcanisering

Under den kombinerte virkningen av vakuum og ensartet trykk, varmes gummimaterialet jevnt, og unngår lokale feil forårsaket av bobler i tradisjonell vulkanisering.

3. Reduser skrotfrekvens

Feil forårsaket av bobler og oksidasjon er kraftig redusert, reduserer omarbeidet og skrot og forbedrer produksjonseffektiviteten og kostnadskontrollen.

4. bredt spekter av applikasjoner

Ikke bare egnet for vanlig gummi, men også for elastomerer med høy ytelse som silikon og fluorubber, og oppfyller high-end behovene til medisinsk, elektronisk, luftfart og andre næringer.

4. Hovedpåføringsområder for Vacuum Rubber Vulcanizer

Bilproduksjon: gummi av høy kvalitet som tetninger, støtdempere og tetningspakninger.

Elektronikkindustri: Elektroniske tetninger, isolerende deler og presisjonsgummiformer.

Medisinsk utstyr: Medisinske silikonprodukter, som ikke krever bobler og ingen forurensning.

Luftfart: Høy temperatur og korrosjonsbestandige gummideler for å sikre stabilitet i ekstreme miljøer.

Industrielle maskiner: slitasjebestandig og trykkresistente gummirør, tetninger osv.

5. Kjøp og driftsforholdsregler

Vakuumindeks: Ulike produkter har forskjellige krav til vakuum. Når du kjøper, bør du velge utstyr med et passende vakuumområde i henhold til vulkaniseringsmaterialet og produktkravene.

Nøyaktighet for temperatur og trykkkontroll: Kontrollsystem med høy presisjon sikrer stabiliteten i vulkaniseringsprosessen og unngår materialskader forårsaket av overoppheting eller overtrykk.

Utstyr Tetning: God tetningsdesign forhindrer luftlekkasje og sikrer et vakuummiljø.

Sikkerhetsbeskyttelse: Utstyret skal være utstyrt med sikkerhetsinnretninger som overtemperatur, overtrykk og lekkasjealarmer for å sikre operatørens sikkerhet.

Vedlikehold: Kontroller regelmessig vakuumpumpen og tetningene for å holde utstyret stabilt.

Som et viktig utstyr innen moderne gummiproduksjonsteknologi forbedrer vakuumgummi -vulcanizer effektivt kvaliteten og ytelsen til gummiprodukter ved å lage et vakuummiljø. Det unike arbeidsprinsippet gjør produktet fritt for bobler og jevnt vulkanisert, og oppfyller høystandard industrielle og medisinske behov.

Med den økende markedets etterspørsel etter gummiprodukter av høy kvalitet, vil Vacuum Rubber Vulcanizers spille en nøkkelrolle i flere felt og fremme gummiproduksjonsindustrien til å utvikle seg i en high-end og intelligent retning.