Den spesielle sprøytestøpemaskinen for flytende silikon bruker flytende tilbehør som oljepumper, pr...

produktkategori

LSR sprøytestøpemaskin Produsenter

-

Flytende silikon spesialsprøytestøpemaskin

Den spesielle sprøytestøpemaskinen for flytende silikon bruker flytende tilbehør som oljepumper,

-

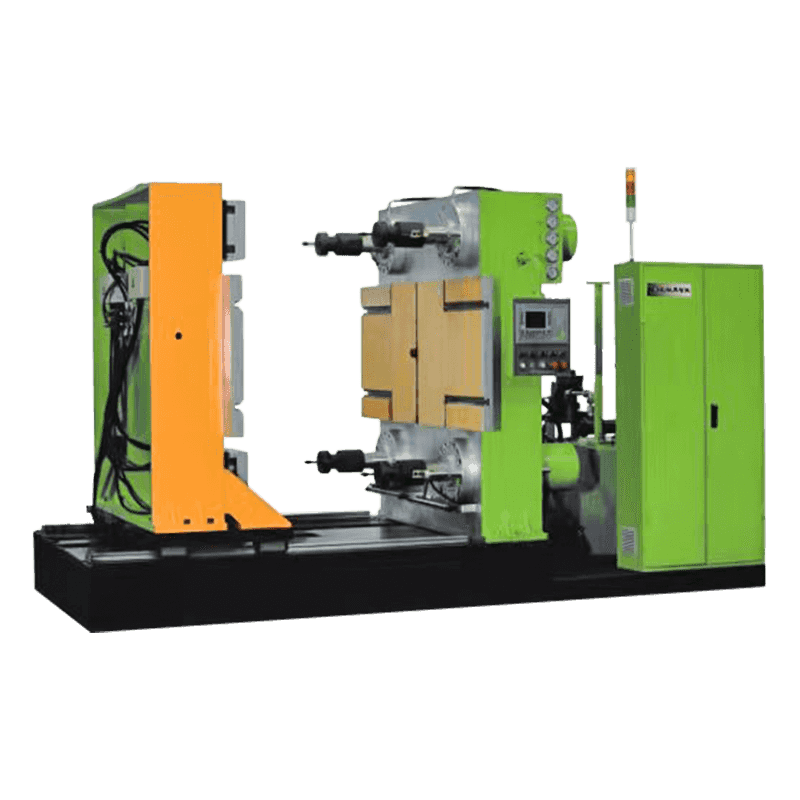

Klemmemaskin for flytende silikonform

De nye TYM-seriens flytende silikonformklemmemaskiner bruker avanserte kontrolldatamaskiner for å

-

Klemmemaskin for flytende silikonform

Les merDe nye TYM-seriens flytende silikonformklemmemaskiner bruker avanserte kontrolldatamaskiner for å o...

Profesjonell produsent av gummi- og plaststøpemaskiner

Hovedsakelig engasjert i forskning, utvikling og produksjon av gummiinjeksjonsmaskin, silikoninjeksjonsmaskin, vakuumvulkaniseringsmaskin, platevulkaniseringsmaskin og bakelitt, BMC og annet høypresisjons injeksjonsstøpingsutstyr. Etter år med utvikling, har selskapet blitt en forsknings- og utviklingsstyrke, avansert kvalitetsstyringssystem, dannelsen av uavhengig innovasjon, teknologi som kjernen i konkurranseevnen til gummimaskineri produksjonsbedrifter. Produktkvalitet er grunnlaget for bedriftens overlevelse, for fullt ut å sikre stabiliteten og levetiden til maskinen, på den ene siden etablerte selskapet et nært samarbeid med verdens væskekontrollgigant Bosch, japanske Yuken, Siemens og nøkkelen deler elektrisk utstyr, hydraulisk og tetning er alle ved å importere; på den annen side, organiser forsknings- og utviklingsavdelingen med flere forskningsinstitutter, ta i bruk europeisk avansert teknologi, optimer produktdesignet, og kombinert med mange års praktisk erfaring, gjør produktet rimelig, trygt og effektivt, for å gi brukerne passende presisjon sprøytestøping maskin.

Kom inn Ta kontakt med oss.

-

A vacuum rubber vulcanizing machine is specialized equipment designed to cure rubber products under controlled...

LES MER -

Klemmemaskiner for flytende silikonform er spesialisert utstyr som brukes i presisjonsstøping av flytende silik...

LES MER -

En flytende silikonformklemmemaskin er et spesialisert utstyr som brukes i støpeprosesser for flytende silikongummi (...

LES MER -

A klemmemaskin for flytende silikonform spiller en kritisk rolle i produksjon av flytende silikongummi (LSR), ...

LES MER

Hva er fordelene med å bruke et MMD-system (meter-mix-dispense) i en LSR sprøytestøpemaskin?