I produksjonen av gummiprodukter er vulkaniseringsprosessen et kritisk trinn som forvandler rå gummi til slitesterk, elastisk og hjertesistente materialer. Blant de forskjellige vulkaniseringsmetodene har vakuumgummi -vulkaniseringsmaskinen dukket opp som en svært effektiv og presis teknologi som forbedrer produktkvaliteten og reduserer feil. Men hva er egentlig en vakuumgummi -vulkaniserende maskin, hvordan fungerer den, og hvorfor blir det viktig i moderne gummiproduksjon? Denne artikkelen dykker dypt inn i teknologien, fordeler, arbeidsprinsipper, applikasjoner og fremtidige trender med vakuumgummi -vulkaniserende maskiner.

Hva er en vakuumgummi -vulcaniserende maskin?

EN Vakuumgummi Vulcanizing Machine er et spesialisert utstyr designet for å vulkanisere gummiprodukter under vakuumforhold. I motsetning til tradisjonelle vulkaniseringsprosesser utført under atmosfæretrykk, fjerner denne maskinen luft fra vulkaniseringskammeret, og skaper et vakuummiljø som forhindrer luftbobler, porøsitet og oksidasjon i gummien under herding.

Ved å kombinere vakuumteknologi med varme og trykk, sikrer denne maskinen mer ensartet herding, bedre overflatebehandling og forbedrede mekaniske egenskaper til gummidelene.

Hvordan fungerer en vakuumgummi -vulkaniserende maskin?

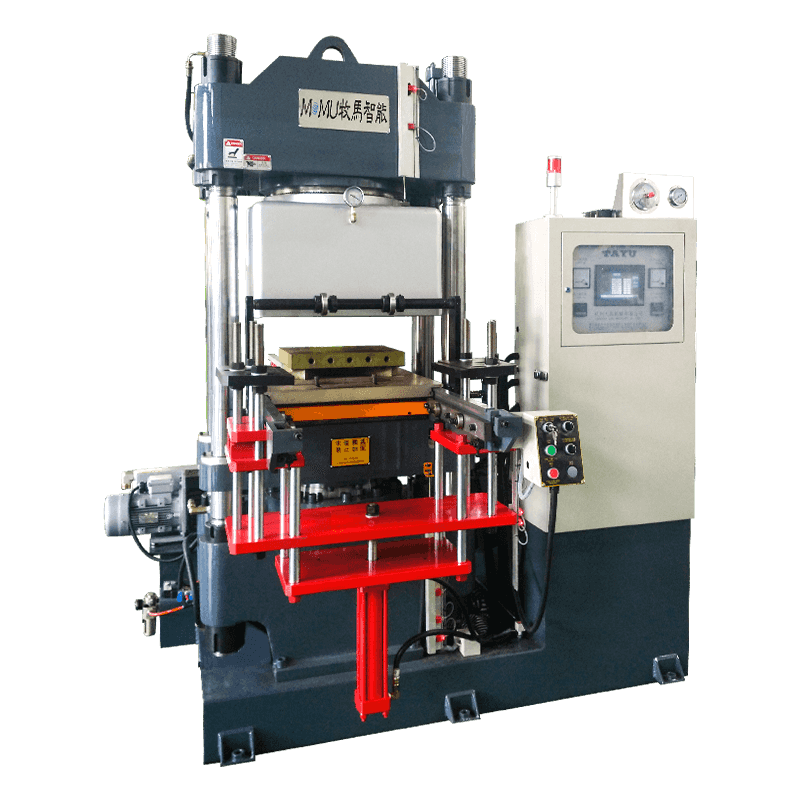

Vakuumgummien Vulcanizing Machine består vanligvis av:

Vakuumkammer: Et lufttett kammer der gummiproduktet og muggene er plassert.

Vakuumpumpesystem: Fjerner luft og gasser for å lage et vakuum inne i kammeret.

Varmesystem: Vanligvis elektriske oppvarmingsplater eller dampoppvarming for å levere kontrollert varme.

Trykkmekanisme: Bruker ensartet trykk for å sikre riktig støping og herding.

Kontrollsystem: Automatiserte kontroller for temperatur, trykk, vakuumnivå og herdingstid.

Prosessen inkluderer flere stadier:

1. Lasting: Rå gummi og muggdeler plasseres inne i vakuumkammeret.

2. Støvsuging: Luften inne i kammeret blir evakuert for å skape et vakuummiljø.

3. Oppvarming og trykk: Varme og trykk påføres samtidig for å kurere gummien. Vakuumet sikrer at det ikke er luftlommer eller tomrom.

4. Kjøling: Etter vulkanisering avkjøles systemet før du slipper trykket og vakuumet.

5. Lossing: Det ferdige vulcaniserte gummiproduktet fjernes.

Fordeler ved å bruke en Vacuum Rubber Vulcanizing Machine

1. Forbedret produktkvalitet

Vakuumvulkanisering eliminerer fanget luft, noe som reduserer overflatedefekter som bobler, pinholes og blemmer. De resulterende gummiproduktene har en jevnere overflate, ensartet tetthet og forbedrede mekaniske egenskaper inkludert strekkfasthet, elastisitet og slitestyrke.

2.

Vakuummiljøet minimerer muggdeformasjon forårsaket av fanget lufttrykk, noe som fører til bedre dimensjonell stabilitet og presisjon. Dette er spesielt viktig for komplekse eller tynne gummideler.

3. Kortere herdingstid

Vakuumvulkaniserende maskiner kan akselerere herdingsprosessen ved å forbedre varmeoverføringen og eliminere gassbarrierer inne i gummiforbindelsen, noe som forbedrer produksjonseffektiviteten.

4. Redusert materialavfall

Ved å forhindre bobler og tomrom produseres færre mangelfulle deler, reduserer skrothastigheter og sparer materialkostnader.

5. Energieffektivitet

Moderne vakuumvulkaniserende maskiner er designet med effektive varmesystemer og vakuumpumper, noe som fører til lavere energiforbruk sammenlignet med noen tradisjonelle vulkaniseringsmetoder.

6. Allsidighet

Disse maskinene kan vulkanisere et bredt spekter av gummiprodukter, inkludert silikongummi, naturgummi, neopren og andre elastomerer, noe som gjør dem egnet for forskjellige bransjer.

Bruksområder av Vacuum Rubber Vulcanizing Machines

Vakuumgummi -vulkaniserende maskiner er mye brukt på tvers av bransjer som krever gummiprodukter av høy kvalitet, inkludert:

Bilindustri: For produksjonsdekk, tetninger, pakninger, vibrasjonsisolatorer og motorfester.

Medisinsk industri: Produserer medisinsk gradering av silikongummi som rør, seler og hansker.

Elektronikk: For å produsere isolerende gummikomponenter og beskyttelsesdeksler.

Luftfart: Produksjon av spesialiserte gummideler som må tåle ekstreme forhold.

Forbrukervarer: Produksjon av fleksible gummideler, fottøyåler og sportsutstyr.

Industrielle maskiner: tetninger, pakninger og gummiforinger for pumper og ventiler.

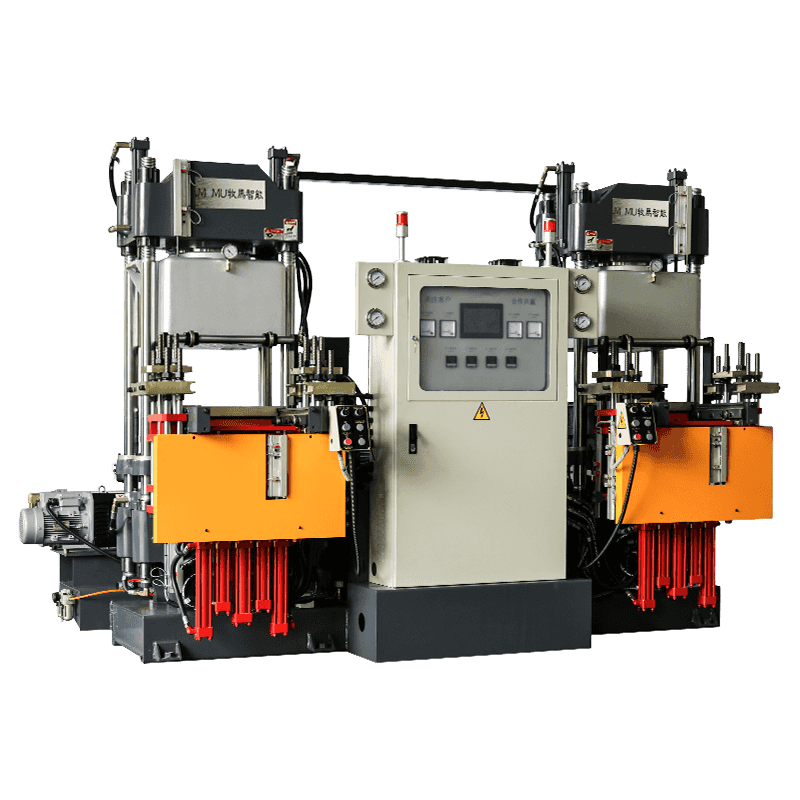

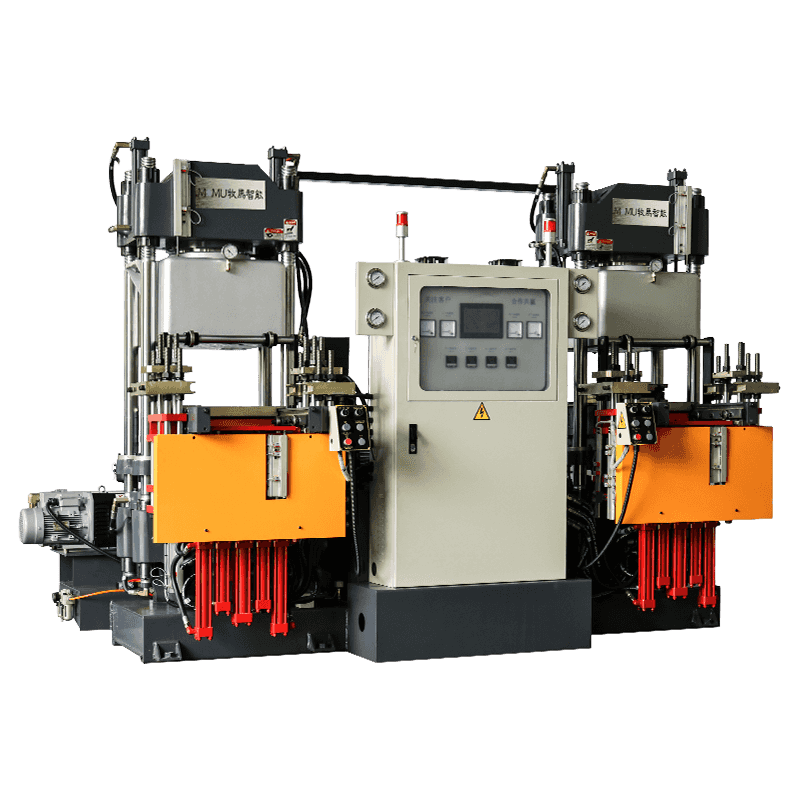

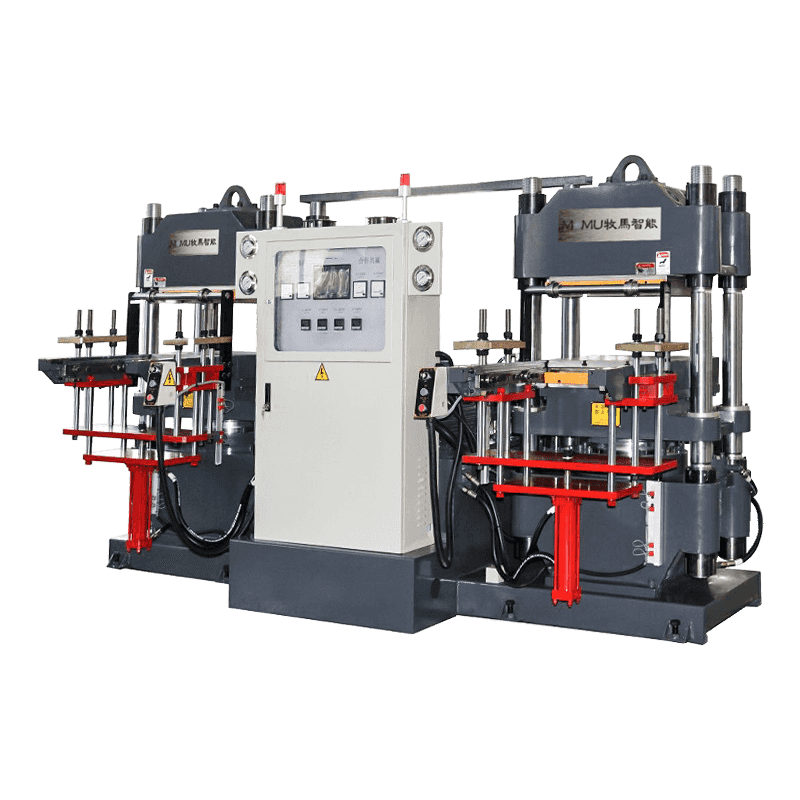

Typer vakuumgummi vulkaniserende maskiner

Det er flere typer basert på struktur- og driftsmodus:

Automatiske vakuumvulcaniserende maskiner: Integrerte systemer med programmerbare kontroller, egnet for store industrielle produksjoner.

Manuelle eller semiautomatiske maskiner: Egnet for mindre batchproduksjon eller prototypeutvikling.

Batchtype: Behandle gummiprodukter i partier, ofte brukt til tykkere eller større deler.

Kontinuerlig type: Passer for mindre deler som krever høyt volum og kontinuerlig prosessering.

Viktige tekniske spesifikasjoner å vurdere

Når du velger en Vacuum Rubber Vulcanizing Machine, bør produsentene evaluere:

Kammerstørrelse: Må imøtekomme produktstørrelsen og molddimensjonene.

Vakuumnivå: Høyere vakuumnivå fører til bedre luftfjerning.

Oppvarmingsmetode: Elektrisk oppvarming er vanlig, men damp- eller oljeoppvarming kan brukes.

Trykkområde: skal samsvare med produktkrav for optimal herding.

Kontrollsystem: Brukervennlig, programmerbare kontroller forbedrer prosessenes repeterbarhet.

Sikkerhetsfunksjoner: Overtrykk og overoppheting av beskyttelse for operatørens sikkerhet.

Vedlikehold og driftstips

For å sikre optimal ytelse og lang maskinliv:

Kontroller vakuumpumper regelmessig og vedlikeholder tetninger for å forhindre lekkasjer.

Kalibrering av temperatur- og trykksensorer med jevne mellomrom.

Rengjør vakuumkammeret og formene etter hver syklus for å forhindre forurensning.

Togoperatører innen vakuumteknologi og sikkerhetsprotokoller.

Bruk kompatible muggsopp og materialer som er anbefalt for vakuumvulkanisering.

Utfordringer og hensyn

Opprinnelig investering: Vacuumgummi -vulkaniserende maskiner kan være dyrere enn tradisjonelle vulcanizere.

Kompleksitet: Operatører krever opplæring for å håndtere vakuumsystemer og feilsøke problemer.

Vedlikehold: Vakuumpumper og tetningskomponenter krever rutinemessig vedlikehold.

Materialkompatibilitet: Ikke alle gummiforbindelser er optimalisert for vakuumvulkanisering og kan trenge formuleringsjusteringer.

Fremtidige trender innen vakuumgummi Vulcanizing Technology

Automasjon og industri 4.0 -integrasjon: Avanserte sensorer, IoT -tilkobling og Aidriven -kontroller vil forbedre prosessovervåking og optimalisering.

Energibesparing: Utvikling av mer energieffektivt vakuumpumper og oppvarmingsmetoder.

Bærekraftig produksjon: Fokuser på å redusere utslipp og bruke miljøvennlige gummiforbindelser.

Miniatyrisering: Maskiner som er i stand til å behandle mikrosiserte komponenter for medisinske og elektroniske applikasjoner.

Hybrid vulkanisering: å kombinere vakuumvulcanisering med andre herdingsteknikker for å forbedre ytelsen.

Konklusjon

Vacuum Rubber Vulcanizing Machine spiller en sentral rolle i å produsere gummiprodukter med høy kvalitet med overlegne mekaniske egenskaper og overflatebehandling. Evnen til å skape et kontrollert vakuummiljø under herding eliminerer vanlige defekter, forkorter produksjonssyklusene og forbedrer den generelle effektiviteten.

For produsenter som tar sikte på å forbedre produktets pålitelighet og redusere avfall, er det et lurt valg av vakuumgummi. Etter hvert som bransjer krever mer presisjon og bærekraft, vil vakuumvulcaniserende maskiner fortsette å utvikle seg, integrere automatisering og energyvingfunksjoner for å møte fremtidige utfordringer.