Kompresjonsstøping er en av de eldste og mest pålitelige produksjonsprosessene som brukes til å forme termosetting plast, gummi, kompositter og avanserte materialer. I denne prosessen blir en forhåndsmålt mengde materiale-ofte i form av en pellet, ark eller pulver-plassert i et oppvarmet formhulrom. Formen lukkes deretter med en press, påføring av varme og trykk for å kurere og stivne materialet i ønsket form. Mens det grunnleggende prinsippet forblir konsistent, varierer maskineriet som brukes i kompresjonsstøping betydelig basert på design, automatiseringsnivå og anvendelse. Men hva er de forskjellige typene kompresjonsstøpemaskiner som er tilgjengelige i dag? Hvordan er de forskjellige i struktur, funksjon og egnethet for forskjellige bransjer? Denne artikkelen undersøker de primære kategoriene av kompresjonsstøpemaskiner, deres operasjonelle mekanismer, fordeler, begrensninger og typiske applikasjoner.

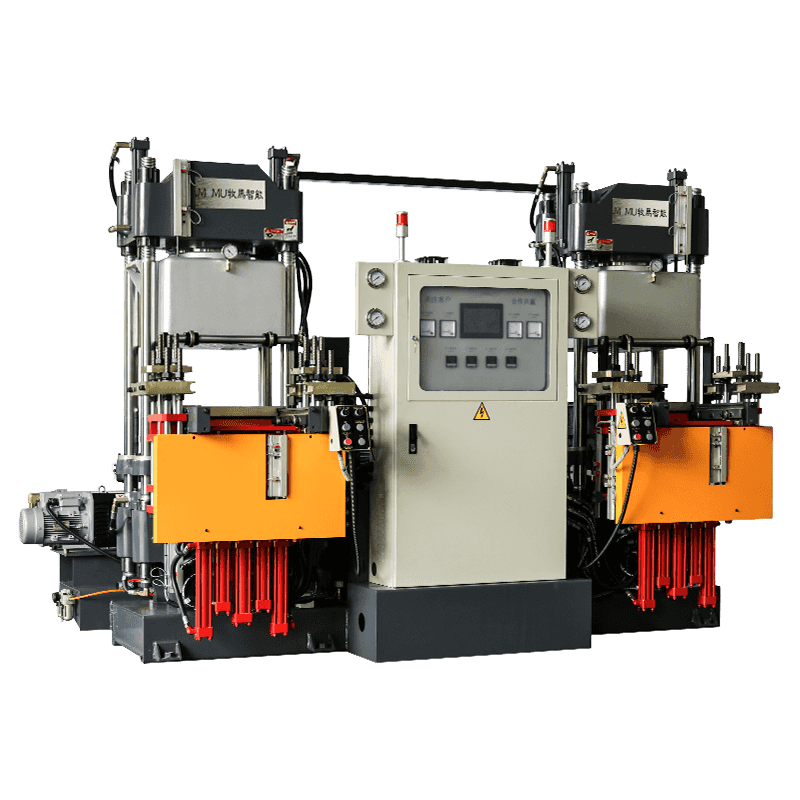

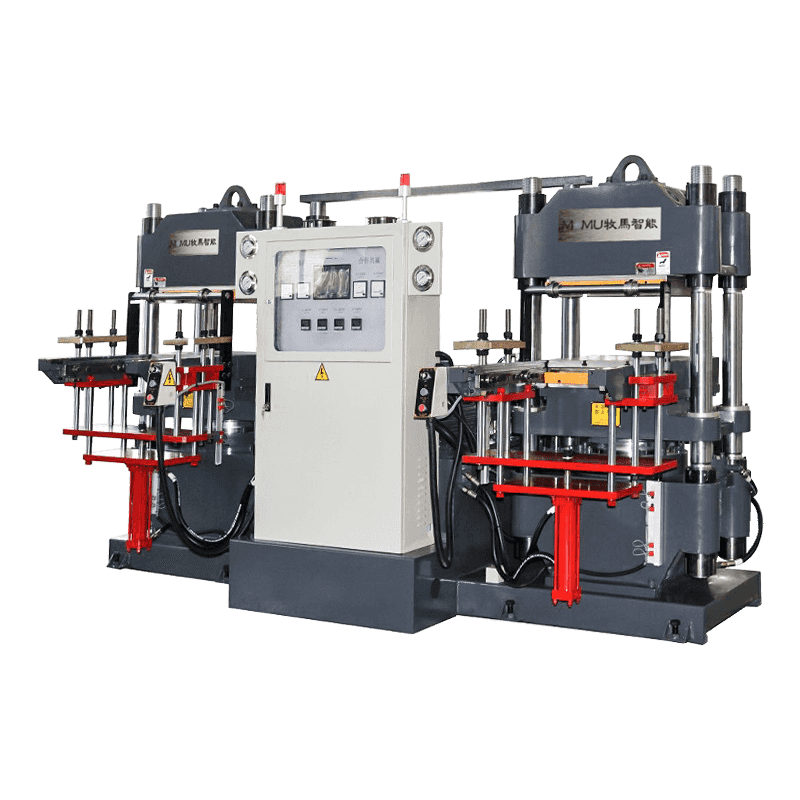

1. Hydrauliske kompresjonsstøpemaskiner

Hydraulisk Kompresjonsstøpemaskiner er den mest brukte typen i industrielle omgivelser. De bruker hydraulisk væske for å generere det høye trykket som kreves for å lukke formen og opprettholde jevn kraft under herdeprosessen.

Disse maskinene er kjent for sin høye tonnasjekapasitet - fra 50 til over 2000 tonn - noe som gjør dem til ideelle for store eller komplekse deler som bilpaneler, elektriske isolatorer og apparatkomponenter. Det hydrauliske systemet gir mulighet for presis kontroll over trykk og hastighet, noe som sikrer ensartet materialstrøm og minimal blits (overflødig materiallekkasje).

Fordeler:

Høyt og jevnt trykk

Utmerket for storstilt produksjon

Jevn drift og energieffektivitet

Begrensninger:

Høyere startkostnad

Krever regelmessig vedlikehold av hydrauliske systemer

Potensial for væskelekkasjer

Vanlige applikasjoner: Bildeler, elektriske hus, romfartskomponenter.

2. Mekaniske (svinghjul) kompresjonsstøpemaskiner

Mekaniske kompresjonsstøpemaskiner, også kjent som svinghjulspress, bruker en motorstyrt svinghjul og en koblingsmekanisme for å levere kraft til formen. Når koblingen engasjerer seg, overføres den lagrede kinetiske energien i svinghjulet til RAM, som lukker formen.

Disse maskinene er vanligvis raskere enn hydrauliske modeller og er godt egnet for høyhastighetsproduksjon av små til mellomstore deler. Imidlertid er trykket påført mindre konsistent og avtar når svinghjulet bremser ned under hjerneslaget.

Fordeler:

Høy produksjonshastighet

Lavere driftskostnader

Kompakt design

Begrensninger:

Begrenset tonnasje og trykkkontroll

Ikke egnet for store eller tykke deler

Mindre energieffektiv over lange sykluser

Vanlige applikasjoner: Små gummipakninger, forbruksvarer, elektriske kontakter.

3. Pneumatiske kompresjonsstøpemaskiner

Pneumatiske maskiner bruker trykkluft for å drive mugglukkingen. De brukes vanligvis til applikasjoner med lavt tonnage og er populære i laboratorieinnstillinger eller til prototyping på grunn av deres enkelhet og brukervennlighet.

Selv om de ikke kan matche kraften til hydrauliske eller mekaniske systemer, er pneumatiske presser rene, stille og ideelle for delikate operasjoner der presisjon og mildt trykk er nødvendig.

Fordeler:

Ren og oljefri drift

Lett å betjene og vedlikeholde

Passer for småskala eller FoU-arbeid

Begrensninger:

Begrenset trykkutgang

Ikke egnet for store eller høye styrke materialer

Mindre effektiv for herding av termosett som krever høy kraft

Vanlige applikasjoner: Prototyping, små gummitetninger, utdanningslaboratorier.

4. Vertikale kompresjonsstøpemaskiner

Vertikale kompresjonsstøpemaskiner har en top-down pressemekanisme der den øvre platet beveger seg vertikalt for å påføre trykk. Denne orienteringen muliggjør enklere lasting og lossing av innlegg, preformer eller innebygde komponenter.

Disse maskinene er spesielt nyttige i overmolding av operasjoner, der et sekundært materiale er støpt rundt en eksisterende del (f.eks. Gummi over metall). Den vertikale designen letter også automatisering og integrasjon med robotsystemer.

Fordeler:

Ideell for å sette inn støping

Romseffektivt fotavtrykk

Enklere automatiseringsintegrasjon

Begrensninger:

Begrenset størrelseskapasitet

Kan kreve tilpasset verktøy

Vanlige applikasjoner: Elektriske kontakter med metallinnsatser, medisinsk utstyr, sensorhus.

5. Match-plate kompresjonsstøpemaskiner

Denne typen bruker et matchplateformsystem, der både topp- og bunnform-halvdelene er montert på en enkelt plate. Platen vendes for å veksle mellom lasting og støpeposisjoner, effektivisere prosessen og redusere syklustiden.

Match-plate-systemer er ofte automatisert og brukes i produksjonsmiljøer med høyt volum der konsistens og hastighet er kritisk.

Fordeler:

Rask syklustider

Høy repeterbarhet

Reduserte arbeidskraftskostnader

Begrensninger:

Høye innledende verktøykostnader

Mindre fleksibilitet for designendringer

Vanlige applikasjoner: gummideler med høyt volum, pakninger, O-ringer.

6. Overfør kompresjonsstøpemaskiner

En hybrid mellom komprimering og injeksjonsstøping, overfør kompresjonsmaskiner først komprimerer materialet i et kammer (gryte) før du tvinger det inn i mugghulen gjennom små løpere. Denne metoden sikrer mer ensartet materialfordeling og er utmerket for intrikate eller tynnveggede deler.

Den kombinerer det lave materialavfallet av kompresjonsstøping med presisjonen av injeksjonsstøping.

Fordeler:

Bedre flytkontroll

Redusert blits

Passer for komplekse geometrier

Begrensninger:

Høyere utstyr og vedlikeholdskostnad

Mer kompleks muggdesign

Vanlige anvendelser: Presisjonsgummikomponenter, medisinske tetninger, elektroniske isolatorer.

Sammenligning av kompresjonsstøpingsmaskintyper

Følgende tabell oppsummerer nøkkelfunksjonene og forskjellene mellom hovedtypene av kompresjonsstøpemaskiner:

| Maskintype | Trykkkilde | Tonnasjeområde | Fart | Automatiseringsnivå | Best for | Begrensninger |

| Hydraulisk | Hydraulisk væske | 50 - 2000 tonn | Medium | Høy | Store, komplekse termosettdeler | Høye kostnader, vedlikeholdsintensive |

| Mekanisk (svinghjul) | Flywheel & clutch | 10 - 500 tonn | Høy | Medium | Høyhastighetsproduksjon av små deler | Begrenset trykkkontroll |

| Pneumatisk | Trykkluft | < 50 tons | Lav medium | Lav | Labbruk, prototyper, små deler | Lav kraft, ikke for kraftig bruk |

| Vertikal | Hydraulisk eller pneumatisk | 10 - 300 tonn | Medium | Høy | Sett inn støping, overmolding | Begrenset størrelse, spesialiserte applikasjoner |

| Matchplate | Hydraulisk | 50 - 1000 tonn | Høy | Høy | Produksjon med høyt volum, konsistente deler | Dyrt verktøy, ufleksibelt |

| Overføringskomprimering | Hydraulisk | 30 - 800 tonn | Medium | Middels høy | Komplekse, tynnveggede eller detaljerte deler | Kompleks design, høyere kostnad |

Konklusjon

Kompresjonsstøping er fortsatt en viktig produksjonsprosess på tvers av bransjer som bilindustri, romfart, elektronikk og helsevesen. Valget av maskintype avhenger av flere faktorer, inkludert delstørrelse, produksjonsvolum, materialegenskaper og nødvendig presisjon. Hydrauliske maskiner dominerer industrielle applikasjoner i stor skala, mens mekaniske og pneumatiske systemer betjener nisje- eller småbatchbehov. Vertikale og matchplate-maskiner forbedrer effektiviteten i spesialiserte operasjoner, og overfører komprimering av gapet mellom tradisjonell kompresjons- og injeksjonsmetoder.

Så hva er den rette maskinen for applikasjonen din? Å forstå styrkene og begrensningene av hver type lar produsenter optimalisere produksjonsprosessene, redusere avfall og forbedre produktkvaliteten. Ettersom automatisering og smart produksjon fortsetter å utvikle seg, blir også komprimeringsstøpemaskiner mer intelligente, energieffektive og integrert-for å forsøke denne tidstestede teknologien forblir relevant i det moderne industrilandskapet.